Otomobil Parçaları / Led ışık / Güç Aracı / Telekom Parçası için Özel Yüksek Basınçlı Alüminyum Döküm Kalıp Döküm Kalıp

Temel Bilgiler

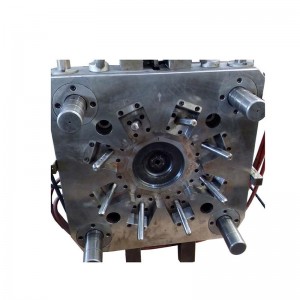

| Ürün adı | Yüksek Basınçlı Döküm Kalıbı |

| Kalıp Malzemesi | PH13,H13, DVA, DIEVAR, 8407, 8418, W400 vb. |

| Döküm Alaşımı | Alüminyum |

| Boşluk Adeti | Tek Boşluklu, Çoklu Boşluklu veya Kombinasyonlu Boşluk |

| Tonaj | 200T-2000T |

| Tedavi | Isıl İşlem, Nitrasyon, Parlatma vb. |

| Kalıp Ömrü | 30000 çekim, 50000 çekim, 80000 çekim ürünlere bağlıdır |

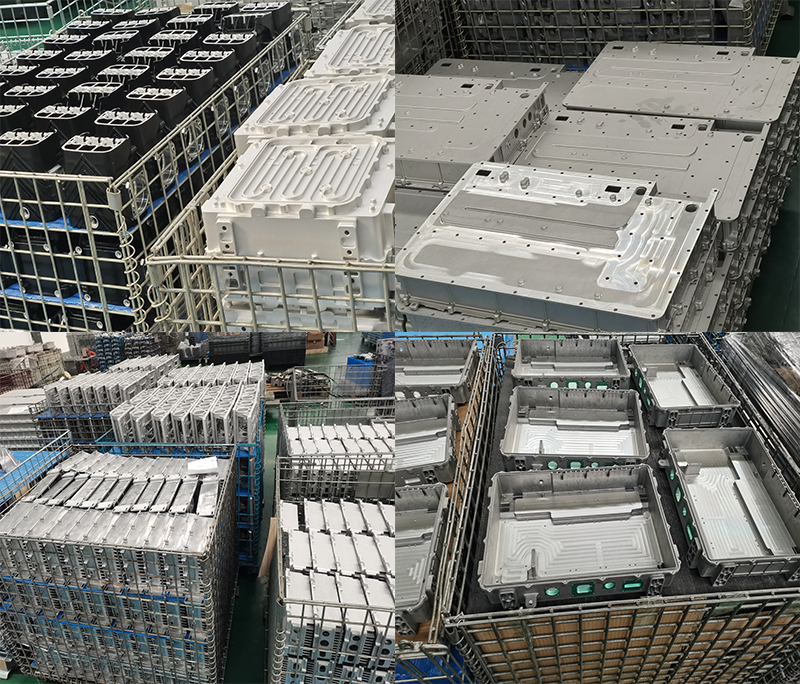

| Uygulamalar | 1. Otomobil parçaları; |

| 2. Işıklar ve lambalar parçaları; | |

| 3. Elektrikli cihaz parçaları; | |

| 4. Telekom Parçaları; | |

| 5. Endüstriyel donanım ve Makine Yedek Parçası; | |

| 6. Ev Aletleri parçaları; | |

| 7. Mobilya parçaları; | |

| Kurşun zamanı | 35-60 gün |

| Özel istek | Müşterinin isteğine göre |

Maksimum karınızı garanti eden Yüksek Basınçlı Döküm Takımlarını alabileceğiniz Alüminyum Basınçlı Döküm Kalıp fabrikasıyız.Genellikle müşterilerle Basınçlı Döküm Kalıplarının ayrıntıları hakkında iletişim kurarız ve ardından müşteri Basınçlı Döküm Kalıplarından memnun kalana kadar örnekler yaparız.

Bunlarla sınırlı olmamak üzere özelleştirebiliriz:

Alüminyum döküm oto parçası kalıbı

Alüminyum döküm telekom muhafaza kalıbı

Alüminyum döküm elektrikli el aletleri kalıbı

Alüminyum döküm elektrikli el aletleri gövde kalıbı

Alüminyum döküm otomatik şanzıman muhafazası kalıp

Alüminyum döküm otomatik su pompası gövdesi kalıbı

Alüminyum döküm hafif gövde kalıbı

Diğer Alüminyum Yüksek Basınçlı Döküm Aletleri dahil.

FENDA Alüminyum Basınçlı Döküm Kalıp İmalat Prosesleri

Alüminyum alaşımlı basınçlı döküm kalıp yapım proseslerimizin ana adımları şunlardır: CNC Frezeleme Prosesi, Isıl İşlem, EDM Prosesi, WEDM Prosesi, Parlatma ve Montaj

CNC Frezeleme Prosesi

Alüminyum basınçlı döküm kalıp yapımının ilk adımı: ürünün şekli için yaklaşık bir milimetrelik bir işleme payı bırakarak kalıp boşluğunu frezelemek için yüksek hızlı işleme merkezleri kullanın.Isıl işlemden sonra belirli deformasyon içindir.

İlk frezelemeden sonra kalıp boşluğu ısıl işleme gönderilecektir.

Isıl işlem sonrası boşluklar geri geldiğinde ikincil işleme yapılacaktır.Bu sürece ince işleme diyoruz.Bu sefer tüm boyutlar kalıp tasarım çizimine göredir

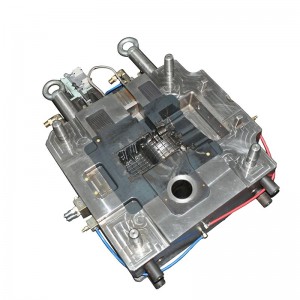

Erozyon Süreci

İki kez işlemeden sonra, yüksek hızlı kesimle kesilmesi zor olan bazı alanlar hala var, daha sonra bunlar EDM ile tamamlanacak.

Kalıp yüzeyinde freze makineleriyle işlenmesi zor olan çok sayıda derin oluk, dar yarık ve karmaşık boşluklar vardır.Bu, EDM elektrik deşarjlı işlemeyi gerektirir.

Ayrıca EDM, özellikle yüksek işleme doğruluğu ve yüzey pürüzlülüğü gerektiren bazı parçalar için de yaygın olarak kullanılır.

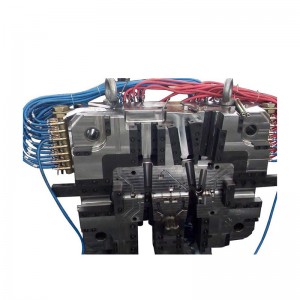

WEDM Süreci

WEDM'nin (tel kesme) çalışma prensibi, metali çıkarmak ve onu şekle göre kesmek için iş parçası üzerinde darbeli kıvılcım deşarjı gerçekleştirmek üzere elektrot olarak sürekli hareket eden ince bir metal tel (elektrot teli adı verilir) kullanmaktır.

Kalıptaki ejektör delikleri ve bazı keskin açılı, işlenemeyen özel şekilli delikler ve aksesuarlar tel kesilerek tamamlanır.

Bu işlemden sonra kalıp boşluğu cilalanacaktır.Son işlem olarak alüminyum döküm kalıbının montajı ve denemesi yapılır.

Fenda Alüminyum Basınçlı Döküm Kalıp İmalat Avantajı

Yüksek kaliteli özel basınçlı döküm kalıbı geliştirme söz konusu olduğunda, sürecin genel başarısına çeşitli faktörler katkıda bulunur.Fenda, proje spesifikasyonlarınıza özel alüminyum döküm kalıp üretim hizmetleri sunmaktadır.Fenda aşağıdaki basınçlı döküm hizmeti avantajlarını sunar:

- Birinci Sınıf Mühendislik

- Şirket bünyesinde tasarlanan döküm araçları

- Takımların tüm yönlerini yönetin ve denetleyin

- Enjeksiyon prosesi parametrelerinin geliştirilmesi: kapı boyutu, konum, besleme hızı, dolum süresi, enjeksiyon basıncı, pres boyutu

- Ayırma hattı, yolluk, taşma, havalandırma, soğutma

- Minimum ve Maksimum duvar kalınlığı

- Kalıp kuvvetleri hesaplamasına göre kalıp malzemesi ve sertliğinin seçimi

- Üstün veya Premium Sınıf PH13 veya Dievar

- Akış simülasyonu

- Taslak, yarıçaplar, filetolar

- İşleme stoğunun oluşturulması

- Yurt içi ve yurt dışı takım tedarikçilerinin kullanımı

Fabrika Profili

Çin merkezli bir alüminyum basınçlı döküm üreticisi olan Fenda, basınçlı döküm imalat endüstrisinde yüksek kaliteli ürünleri gururla sunmaktadır.Takım tasarımından döküm parçaları imalatına, CNC işlemeye, son işlemlere ve paketlemeye kadar tüm alüminyum basınçlı döküm ihtiyaçlarınız için kapsamlı ve uygun maliyetli çözümler sunuyoruz.

- 1-Stop hassas alüminyum döküm çözüm sağlayıcısı

- 17+ yıllık deneyim ve 140 çalışan

- ISO 9001 ve IATF 16949 sertifikalı

- 400T'den 2000T'ye kadar 7 adet kalıp kasa makinesi.

- 80'den fazla yüksek hızlı/yüksek hassasiyetli işleme merkezi

- 30 set yüksek hassasiyetli karıştırma sürtünme kaynağı, yüzey işleme ve diğer hassas özel makineler

- 1 set Zeiss CMM, 1 set Eduard CMM, 1 set endüstriyel CT, 1 set Oxford-Hitachi spektrometre ve birkaç set gaz sızdırmazlık test cihazı.

Anahtar teslimi çözümler, uzmanlardan oluşan bir ekip ve üstün kaliteli ürün ve hizmetler sunma taahhüdümüzle, maliyetlerden tasarruf etmenize ve projelerinizi daha sorunsuz yürütmenize yardımcı oluyoruz.Bir sonraki projeniz için bizimle iletişime geçin.