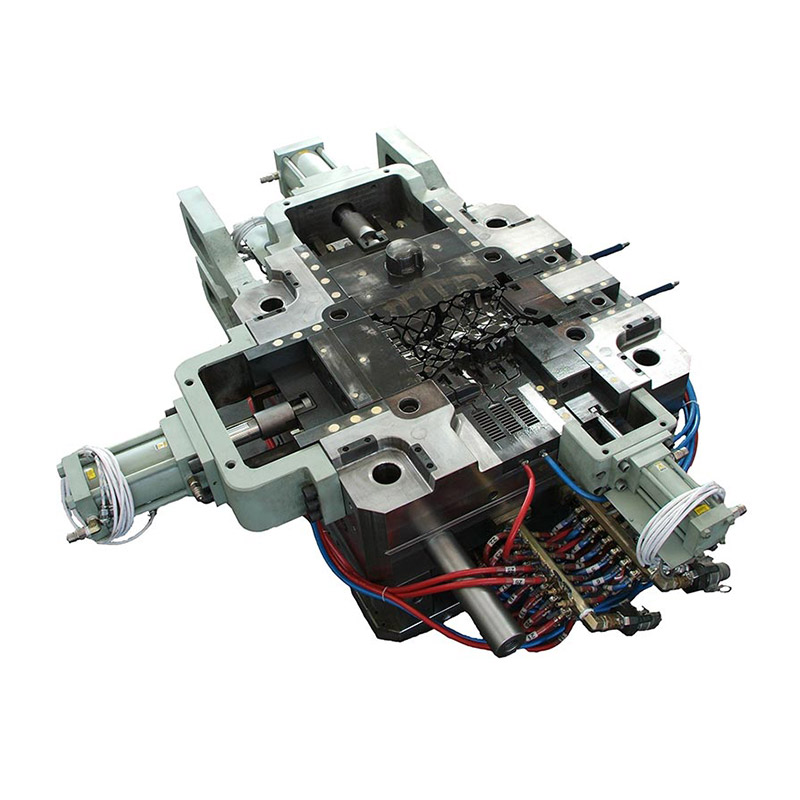

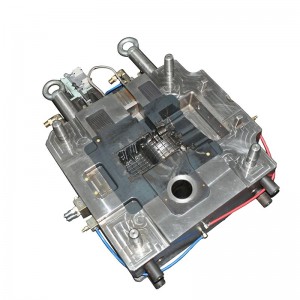

Alüminyum Yüksek Basınçlı Döküm Telekom Konut Aracı Döküm Kalıp

Temel Bilgiler

| Ürün adı | Yüksek Basınçlı Döküm Telekom Konut Kalıbı |

| Kalıp Malzemesi | PH13,H13, DVA, DIEVAR, 8407, 8418, W400 vb. |

| Döküm Alaşımı | Alüminyum |

| Boşluk Adeti | Tek Boşluklu, Çoklu Boşluklu veya Kombinasyonlu Boşluk |

| Tonaj | 200T-2000T |

| Tedavi | Isıl İşlem, Nitrasyon, Parlatma vb. |

| Kalıp Ömrü | 30000 çekim, 50000 çekim, 80000 çekim ürünlere bağlıdır |

| Uygulamalar | 1. Otomobil ve motosiklet parçaları; |

| 2. Işıklar ve lambalar parçaları; | |

| 3. Elektrikli cihaz parçaları; | |

| 4. Telekom Parçaları; | |

| 5. Endüstriyel donanım ve Makine Yedek Parçası; | |

| 6. Ev Aletleri parçaları; | |

| 7. Mobilya parçaları; | |

| Kurşun zamanı | 35-60 gün |

| Özel istek | Müşterinin isteğine göre |

Bunlarla sınırlı olmamak üzere özelleştirebiliriz:

Alüminyum döküm telekom muhafaza kalıbı

Alüminyum döküm oto parçası kalıbı

Alüminyum döküm elektrikli el aletleri kalıbı

Alüminyum döküm elektrikli el aletleri gövde kalıbı

Alüminyum döküm otomatik şanzıman muhafazası kalıp

Alüminyum döküm otomatik su pompası gövdesi kalıbı

Alüminyum döküm hafif gövde kalıbı

Alüminyum döküm soğutucu kalıp

Diğer Alüminyum Yüksek Basınçlı Döküm Aletleri dahil.

FENDA Alüminyum Basınçlı Döküm Kalıp İmalat Prosesleri

Alüminyum alaşımlı basınçlı döküm kalıp yapım proseslerimizin ana adımları şunlardır: CNC Frezeleme Prosesi, Isıl İşlem, EDM Prosesi, WEDM Prosesi, Parlatma ve Montaj

CNC Frezeleme Prosesi

Alüminyum basınçlı döküm kalıp yapımının ilk adımı: ürünün şekli için yaklaşık bir milimetrelik bir işleme payı bırakarak kalıp boşluğunu frezelemek için yüksek hızlı işleme merkezleri kullanın.Isıl işlemden sonra belirli deformasyon içindir.

İlk frezelemeden sonra kalıp boşluğu ısıl işleme gönderilecektir.

Isıl işlem sonrası boşluklar geri geldiğinde ikincil işleme yapılacaktır.Bu sürece ince işleme diyoruz.Bu sefer tüm boyutlar kalıp tasarım çizimine göredir

Erozyon Süreci

İki kez işlemeden sonra, yüksek hızlı kesimle kesilmesi zor olan bazı alanlar hala var, daha sonra bunlar EDM ile tamamlanacak.

Kalıp yüzeyinde freze makineleriyle işlenmesi zor olan çok sayıda derin oluk, dar yarık ve karmaşık boşluklar vardır.Bu, EDM elektrik deşarjlı işlemeyi gerektirir.

Ayrıca EDM, özellikle yüksek işleme doğruluğu ve yüzey pürüzlülüğü gerektiren bazı parçalar için de yaygın olarak kullanılır.

WEDM Süreci

WEDM'nin (tel kesme) çalışma prensibi, metali çıkarmak ve onu şekle göre kesmek için iş parçası üzerinde darbeli kıvılcım deşarjı gerçekleştirmek üzere elektrot olarak sürekli hareket eden ince bir metal tel (elektrot teli adı verilir) kullanmaktır.

Kalıptaki ejektör delikleri ve bazı keskin açılı, işlenemeyen özel şekilli delikler ve aksesuarlar tel kesilerek tamamlanır.

Bu işlemden sonra kalıp boşluğu cilalanacaktır.Son işlem olarak alüminyum döküm kalıbının montajı ve denemesi yapılır.

Fabrika Profili

Fenda, tüm proseslerimiz için takım ve fikstür tasarlama ve üretme kapasitesine sahiptir.

Simülasyon analizi mühendislerimizin daha verimli takımlar tasarlamasına yardımcı olur.Tesis içi basınçlı döküm takım atölyesi, üretim ve doğrulama için müşterinin teslim süresine ulaşmada yardımcı olur.

Yüksek basınçlı döküm prosesi, üretim kapasitesi seviyemizi en iyi şekilde göstermektedir.Basınçlı döküm atölyemizde 400T'den 2000T'ye kadar çeşitli alüminyum basınçlı döküm projelerindeki talepleri karşılamamıza olanak sağlayan 7 adet gelişmiş soğuk odalı basınçlı döküm makinemiz bulunmaktadır.

80 set yüksek hızlı/yüksek hassasiyetli işleme merkezi ve 20'den fazla set yüksek hassasiyetli karıştırma sürtünme kaynağı, yüzey işleme ve diğer hassas özel makinelerle donatılmış CNC işleme merkezimiz.

Fenda, otomotiv, led aydınlatma, telekomünikasyon, makine, medikal, sıhhi tesisat, sulama, madencilik, petrokimya, elektrik, enerji, havacılık, denizaltı ve diğerleri dahil olmak üzere çok çeşitli endüstrilere yönelik üstün kaliteli alüminyum döküm parçaları ve bileşenleri sağlar.